MonoStruct合同会社

人が減っても生産を止めない。

省人化で生産キャパを伸ばす

人員が減っても今の生産を維持し、増産局面でも人数を増やさず合理化で対応。

PoCから本番実装まで、現場運用に合わせて伴走します。

- 省人化で生産維持・増産対応

- 既存設備を活かして短期導入

- 現場に合わせた運用定着支援

まずはPoCで、

ここから着手できます

小さく試して、数字で判断。合意後に本番実装へ進みます。

外観検査の自動化

目視のばらつき・見落としを減らしたい。判定基準の属人化も解消したい。

品質工数の可視化

工程ごとの時間が見えない。ボトルネックと改善効果を数字で追いたい。

生産性数量カウントの省力化

微小部品のカウント・棚卸が重い。数え間違いを減らしたい。

省人化品種差・ばらつきが不安

照明・ワーク差・段取り替えで精度が読めない。現場条件で検証したい。

現場制約機密データを外に出せない

図面・基準書・ノウハウを守りたい。オンプレ/ローカルでAIを使いたい。

セキュリティ費用と期間が読めない

大きな投資の前に、短期で可否を判断したい。PoC止まりのリスクも減らしたい。

投資判断製造業向けAIソリューション

PoCから本番実装・運用まで。一気通貫で現場に定着させます。

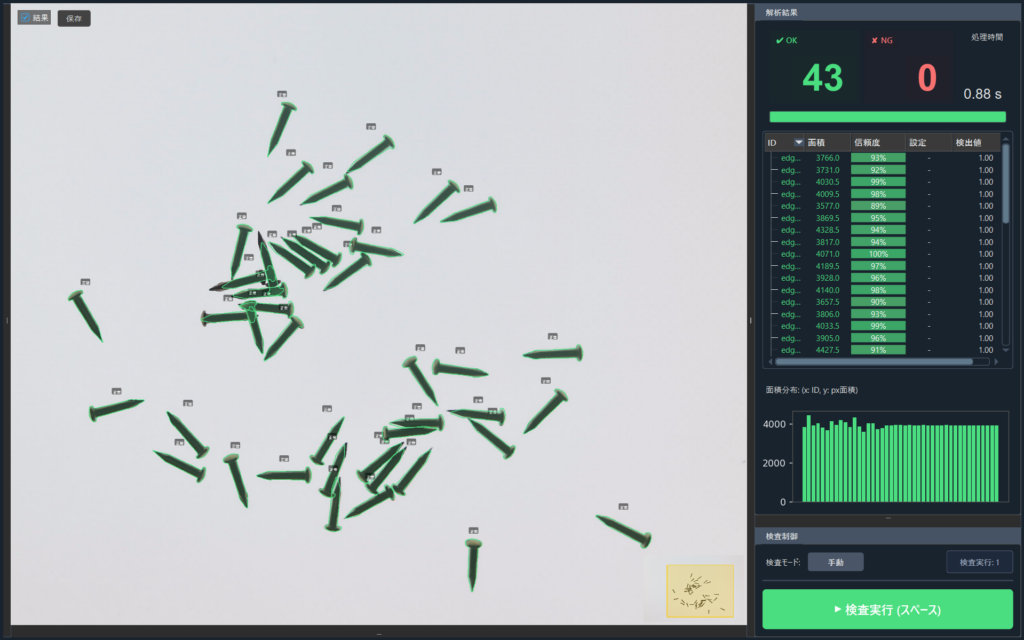

外観検査自動化

外観検査自動化

リアルタイム分析

リアルタイム分析

0.2mmまで検知

0.2mmまで検知

完全オフライン対応

完全オフライン対応

月額制・伴走型

月額制・伴走型

最短2週間でPoC。

判断材料をつくってから実装へ

「まず試す → 確認する → 実装する」。手戻りを減らして期間を圧縮します。

ヒアリング

課題と判断基準を

すり合わせ

データ確認

必要データと

進め方を設計

高速PoC

プロトタイプで

効果を検証

確認・判断

精度・速度・運用を

確認

本番実装

設備・運用に合わせて

展開

導入で現場はこう変わる

生産技術の方が実感しやすい変化を、例でご紹介します。

熟練者が1枚ずつ目視確認

基準が人に依存。疲労で見落としが起きやすい。

AIが瞬時に自動判定

OK/NGを自動判定。検査のばらつきを抑える。

ストップウォッチ計測 + Excel手入力

計測・入力が手作業。改善が後追いになる。

カメラ映像からAIが自動で工数取得

作業・工程の時間が自動集計。改善判断が早くなる。

紙・帳票の転記が手作業

転記・確認に時間がかかる。改善活動の時間を圧迫。

AIが自動読取・仕分け・転記

帳票処理を自動化。問合せも一次対応し、時間を取り戻す。

※数値は一例です。対象工程・条件により変動します。

MonoStructが選ばれる理由

現場の制約を前提に、PoCから実装までスピード重視で進めます。

高速PoC × 高速開発

最短2週間でPoC。まず動くものを作り、可否と効果を確認してから実装へ進みます。

高速PoC製造業の現場の理解

生産技術の「止められない」「データが揃わない」を前提に、現実的な落とし所を提案します。

製造業に強み開発後も続く

伴走パートナー

納品して終わりではなく、運用後の改善・追加開発まで伴走します。

チャットで即相談OK3分でわかる MonoStruct

資料ダウンロード

生産技術向けAI開発・PoC実践に関する資料を無料でダウンロードいただけます。

※ 資料請求は無料です。お気軽にお問い合わせください。